Традиционно производителите на автобуси са склонни да използват традиционни материали, като екструдирани алуминиеви профили, вместо композитни профили, поради по-ниската първоначална цена на първите и по навик.Въпреки това, с нарастването на световните цени на горивата през последните месеци,композитите биха могли да предложат на автобусните оператори значителни спестявания поради по-високи интегрирани възможности за проектиране и по-ниски разходи за поддръжка през целия живот.

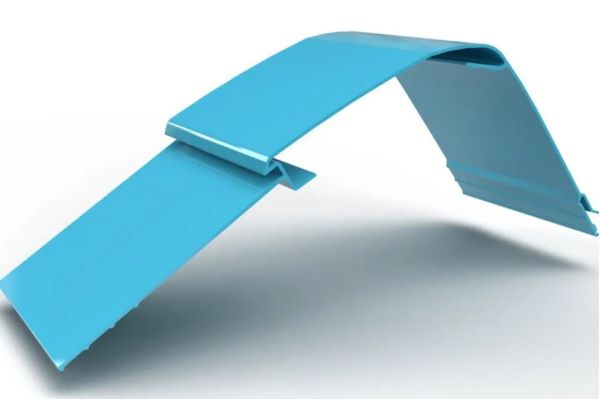

Композитни профили, в случая фибростъкло,може да се интегрира в автобуси на повечето места, където обикновено се използват алуминиеви профили.Това включвавътрешни профили като подлакътници, опори за багаж и въздуховоди, както и външни профили като релси за окачване, первази и ламперии.

Замяната на традиционните материални профили, използвани в производството на автобуси и пътнически автомобили, с композитни профили има няколко ключови предимства, които могат да намалят общите разходи за притежание на бизнеса, въпреки че първоначалните разходи понякога са по-високи.

Намалете бизнес разходите за притежание

Композитите нямат проблеми с максималната ширина, с които се сблъскват алуминиевите профили, което означава, чекомпозитните автобусни панели могат да бъдат произведени от един непрекъснат профил, вместо да съединявате множество по-тесни панели, за да постигнете същата ширина.Композитните профили могат да бъдат с ширина до 1,6 метра (104 инча), докато алуминиевите профили са с по-ограничен размер.Това означава, че монтажът, подмяната и поддръжката на композитните панели е по-бърз, по-прост и по-малко трудоемък от използването на алуминий.

Профилът на композитния материалможе също да бъде прикрепен със слой освобождаваща се кърпа по време на процеса на производство на материала, за да се гарантира, че повърхността на профила е чиста и без замърсяване и може да бъде залепена по всяко време. Залепването на композитния материал към шината по този начин елиминира необходимостта от допълнителни нитове и винтове, като допълнително намалява изискванията за труд.

В сравнение с традиционните метални профили,композитните профили имат по-голям избор на гъвкавост на дизайна по отношение на геометрията на профила.Това позволява на производителите да произвеждат сложни профили, които интегрират функциите на множество традиционни алуминиеви компоненти, което води до по-чисти дизайни, които са по-лесни за производство, изискват по-малко усилия за сглобяване и имат по-малко възможности за човешка грешка по време на монтажа.

Освен това,композитите имат допълнителното предимство да са устойчиви на корозия и ръжда, което означава, че могат да издържат на замърсени или солени пътни условия, за разлика от алуминиевите повърхности, които корозират с времето и изискват редовна поддръжка.

Композитните профили от фибростъкло също са значително по-леки от техните метални аналогове,което означава, че автобусите с композитни компоненти могат да бъдат по-икономични ипо този начин по-ниски въглеродни емисии.С неотдавнашното увеличение на цените на горивата в световен мащаб, особено цените на дизела, ползите от намаляването на теглото на превозното средство са особено очевидни, тъй като помага за подобряване на горивната ефективност и намаляване на общите разходи за гориво за бизнеса.Освен това, тъй като индустрията преминава от изкопаеми горива към електрификация,Намаляването на теглото на превозното средство също помага на автобусите да постигнат по-дълъг електрически пробег.

Пазарът на композитни материали е много по-стабилен от пазара на метали, с по-малка волатилност на цените и по-предсказуеми срокове за изпълнение.Производителите, които използват големи количества стомана или алуминий, са ограничени от пазарните условия, а напоследък и от геополитическите обстоятелства, често без да знаят точната цена или датата на доставка на дадена част, преди да направят поръчка.Това създава риск от прекъсване на веригата за доставки за производителите на автобуси и също така влияе върху рентабилността.

Използвайте непрекъснат производствен процес

Тези процеси саидеални за висококачествено производство в голям обем и са рентабилни за клиентите.Благодарение на тези процеси те са много повторяеми, като гарантират едно и също качество от партида до партида.

В процеса на пултрузия нишки от стъклени или въглеродни влакна, влакнести рогозки и/или технически тъкани се импрегнират със смола, екструдират се,и се подава в нагрети форми под външна тяга, в процес, известен като термореактивно формоване.топлинно втвърдяване.

Тогаванарязани на дължина.Този метод на производство поддържа по-гъвкавите опции за дизайн, обсъдени по-рано.Например, производителите могат да добавят допълнителни подсилващи влакна само към определена част от профила според нуждите, като по този начин избягват загубата на влакна или ненужното добавяне на тегло.

Предвид всички тези предимства на подсилените с влакна композитни материали, подсилените с влакна композитни материали може да са ключът.

Разбираемо е, че въвеждането на електрически автобуси е част от целта на Финландия за намаляване на емисиите на въглероден диоксид с 5 милиона килограма годишно.Страната има за цел да експлоатира 400 електробуса в столицата до 2025 г.

„Олекото фибростъкло беше от решаващо значение за този проект, тъй като намалява оперативните разходи и допринася за енергийната ефективност и екологичната устойчивост.

Deyang Yaosheng Composite Materials Co., Ltd.е професионален производител на стъклени влакна за производство на профили от композитни материали.Това е фирма, която основно произвеждаровинг от стъклени влакна(за пултрузия, навиване и т.н.) Компания за суровини от стъклени влакна, компанията се основава на принципа „честност“ и „клиентът е Бог“ и очаква с нетърпение да си сътрудничи с вас.

Тел: +86 15283895376

Email: yaoshengfiberglass@gmail.com

Whatsapp: +86 15283895376

Време на публикуване: 06 ноември 2022 г